张少君

(泰富重工制造有限公司, 湖南 湘潭 411100)

引言

门座式起重机广泛应用于港口、码头的货物装卸,结构件制作的露天施工和安装以及大型水电站的建设工程。转盘是其承载回转运动和起重的关键部件,在起重回转运动中要承受扭矩、弯矩以及受力变化时的冲击载荷。因此,转盘结构件的制作非常关键,主要要保证法兰的平面度以及法兰与筒体的焊接质量,下面主要以MQ4033型门座起重机转盘法兰的焊接阐述其主要控制措施。

1 转盘法兰筒体结构和技术要求

图1为转盘法兰筒体的结构图,筒体材质为Q345B,钢板厚度为22 mm,筒体直径为4 070 mm,法兰筒体总高度为1 253 mm,法兰材质为20号钢锻件,粗加工表面预留加工余量。焊接后其平面度要控制在3 mm内,减少后续的整体组装校形以及机加工的工作量。法兰和筒体之间开坡口对接,焊缝为全熔透焊接,焊后须进行100%UT检测。

![图片[1]-转盘法兰与筒体组装焊接工艺控制技术-游戏花园](https://www.hunggame.com/wp-content/uploads/2025/07/20250710182846-6870065edcd40.webp)

图1 法兰筒体结构

2 组装焊接技术难点分析

1)法兰与筒体尺寸大,焊缝总长较长,而且筒体板厚较厚,焊缝要求全熔透焊接,总体焊接量大;焊接位置热输入过大,局部热量较高,受热的法兰发生膨胀,当温度慢慢降低逐渐冷却收缩,未焊接位置与焊接位置冷却速度不同步,而由于法兰很厚,刚性较大,应力不能释放,所以就会产生变形。本结构法兰是向筒体内侧伸展,伸展量大概为150 mm,根据以往的制作情况最容易出现法兰向内侧塌边变形,法兰边缘越宽变形越严重,甚至变形量超出工艺余量,或者变形非常不均匀,导致机械加工困难,甚至使得部件最终难以达到设计要求,必须通过修补和校形才能符合要求。

2)法兰厚度大导致刚性拘束大,法兰与筒体厚度相差大,焊接收缩不一致。若操作不当,容易产生焊接裂纹缺陷,超声检测不能达标,若焊缝返修会进一步加剧焊接变形,因此要严格控制焊接工艺确保焊接质量。

3 工艺控制措施3.1 焊接坡口加工

根据设计图样要求与工艺条件设计坡口,采用非对称的双面V型坡口,坡口深度为2∶1,内侧为深坡口,钝边留3 mm。筒体坡口在卷筒前采用半自动火焰切割加工,坡口大小均匀,这样可以有效地避免因焊接间隙不均和熔透深度不一造成碳弧气刨清根不彻底,或者受热不均产生较大变形的情况。坡口的火焰切割面要用砂轮打磨机磨掉影响焊接质量的表面层。法兰的坡口在锻件粗加工时采用立车一次加工好,坡口表面应该保持平整,不应有裂纹、分层、夹杂物等缺陷。

3.2 筒体辊制质量控制

采用辊板机辊制筒体,筒体辊制过程中须采用圆弧样板检测圆度,而且要确保圆筒纵向接口不能错边超差,控制1 mm内,且要保证圆筒端口边缘对齐。将圆筒纵焊缝按照焊接工艺规范焊好并检测合格,然后再上辊板机进行校正圆度,保证圆度在3 mm内,符合要求后在筒体两端用米字撑固定。

3.3 法兰与筒体的组装控制

针对法兰与筒体的结构特点,选择以法兰的加工平面作为基准进行组装。第一步,制作胎架,将胎架用水平仪扫平,平面度控制在1 mm内。第二步,吊装法兰在胎架上,加工平面与胎架紧密贴实。第三步,吊装筒体与法兰对口,调整位置,保持接口处错边在2 mm内,否则应该用加楔形块限位调整,在筒体外侧边吊线锤保证筒体垂直度2 mm内,在圆筒均分四个方向测量调整。第四步,到位后在焊缝外侧坡口面定位焊接,定位焊接长度为30~50 mm,间距为300~400 mm,定位焊接厚度为5 mm。

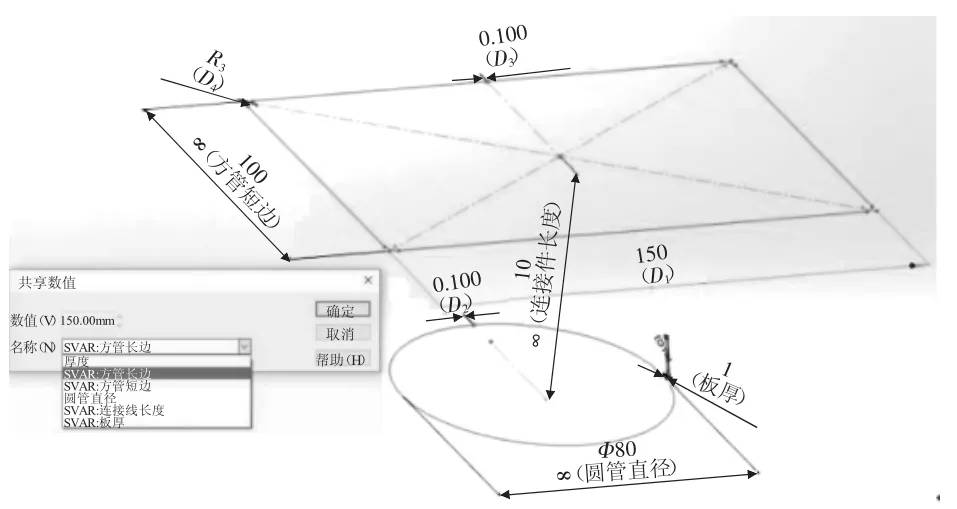

3.4 刚性固定控制变形

针对法兰与筒体的结构特点,若采用反变形法控制焊接变形不容易实现,但反变形量不好确定。可以考虑采用刚性固定法,因为法兰与筒体对接,焊接会产生一定的角变形,于是考虑将法兰+筒体组装件两件背靠背组装成一体,即将两件法兰贴合在一起,采用定位焊缝连接固定,确保牢固(见图2)。采用这种方法,一方面焊接一个法兰对另一个法兰的刚性固定作用,控制焊接变形,保证法兰的端面平面度,另一方面这样加长结构的总长,保证结构稳定性,可以在滚轮架上焊接,提供最佳的焊接位置和焊接条件,确保焊接质量。

![图片[2]-转盘法兰与筒体组装焊接工艺控制技术-游戏花园](https://www.hunggame.com/wp-content/uploads/2025/07/20250710182848-6870066072b9f.webp)

图2 法兰筒体两件定位焊固定

3.5 焊接过程控制

1)焊接方法。采用富氩气体保护焊在内侧打底焊接,用埋弧焊填充盖面。富氩气体保护焊焊丝采用ER50-6,焊丝直径为Φ1.2 mm,保护气体为80%Ar+20%CO2;埋弧焊焊丝采用H10Mn2,焊丝直径为Φ4.0 mm,配合焊剂采用SJ101,焊剂使用前须经300~350 ℃烘焙 1~2 h,150 ℃保温待用。

2)焊前准备。焊前清除坡口内及坡口两侧50mm范围内表面油漆、油污、铁锈、水渍、氧化皮及氧化渣等影响焊接质量的杂物。

3)预热。焊前在待焊位置采用火焰进行分段加热,控制温度120~150℃,预热的范围应大于焊缝母材两侧各100 mm,在此区间内任意点的温度都要满足要求。采用焊前预热,一方面降低焊接应力;另一方面降低应变速率,即降低了变形速率,能有效地预防焊接裂纹的产生。

4)焊接。焊接是要注意控制焊接顺序,先焊接内侧打底焊缝,采用富氩气体保护焊,减小热应力变形,再焊接一层埋弧焊,内侧焊接两层后在外侧进行碳弧气刨清根处理,并用打磨机将渗碳层打磨干净,避免在焊接时出现裂纹或者夹渣等缺陷。接着进行外侧焊接两层再焊接内侧盖面。法兰与筒体环缝焊接工艺参数见表1。

![图片[3]-转盘法兰与筒体组装焊接工艺控制技术-游戏花园](https://www.hunggame.com/wp-content/uploads/2025/07/20250710182850-68700662178aa.webp)

表1 焊接工艺参数

5)焊缝应连续施焊,一次焊完。如中间需停止施焊,根据实际情况可以采取石棉布整体或局部保温,重新施焊前必须将焊接位置再加热到预热温度[1]。

5 结语

通过对转盘法兰筒体组对焊接工艺的控制,可以有效控制焊接变形和保证焊缝的质量,法兰的平面度可以控制在3 mm内,焊缝可以一次性通过超声波探伤Ⅰ级标准,提高生产合格率,大大减少校形工作量以及减少机加余量,提高劳动生产率,降低成本,为企业取得较好的综合效益。

(编辑:刘楠)