王永平

(国家能源集团神东煤炭集团洗选中心机械维修中心, 陕西 榆林 719315)

引言

近年来,随着神东洗选中心选煤系统的逐步扩大,煤炭产量逐年增加,设备普遍具有负荷重、运行时间长、老化严重等问题,这些因素导致设备故障率逐年攀升,设备维修量大幅增加,如何实现安全、快速、高效维修是企业急需解决的问题。

1 选煤厂设备维修现状及存在的问题1.1 选煤厂设备维修现状

神东洗选中心作为神东煤洗选及加工生产的主要单位,拥有主要生产设备2 798台(套)。按历年检修量统计,神东洗选中心每年需完成设备项修、大修近千项,其中有300多项需返厂解体大修,而这些返厂维修的设备以轴类设备居多,主要有减速器、偶合器、振动筛激振器、刮板机头尾轮和离心泵轴承组件等,且这一数值将随着设备的老化进一步增加。

1.2 现有设备拆装工艺工序

洗选中心每年激振器维修量将近130余台,约占返厂维修设备总量的43%,故本文以振动筛激振器维修为切入点,分析选煤设备维修的工艺工序及存在的问题(激振器维修工序如表1所示)。

1.3 存在的问题

依据维修实际和经验总结,选煤设备解体维修的难点和耗时点主要集中在设备拆卸和组装工序阶段,拆卸时要保证原有零部件完好无损,装配时要确保工艺工序符合要求,安装精度符合设备使用规范并控制在合理范围内。以振动筛激振器维修为例,因激振器型号、尺寸不同,其拆卸和装配方法略有不同。其中,联轴器、偏心块主要采用自行加工的拉玛或丝杠配合液压千斤顶进行拆卸,而拆卸的难点在于退卸轴和轴承阶段。之前,洗选中心主要采用200 t卧式压力机、1 600 kN立式压力机以及自主加工的各类简易工装完成设备的辅助拆装,并没有专门的拆装设备,故存在如下问题:

![图片[1]-选煤厂新型设备维修拆装机的设计与应用-游戏花园](http://www.hunggame.com/wp-content/uploads/2025/07/20250714211905-6875744945c72.webp)

表1 激振器拆装工序流程卡

1)吊运翻转频繁。在拆装激振器过程中,要多次使用天车进行吊运翻转,特别是在退卸轴、轴承(表1中工序5)时,因激振器型号各异,箱体至少要立着翻转3次方能完成拆卸。如下页图1中所示的DF501S激振器需要翻转3次,才能将轴和轴承完全退下。

2)找正困难,安全隐患多。因激振器中激振箱的形状不规则,基础座侧尺寸较另一侧大,顶压时需加垫铁将箱体垫平,才能保证千斤顶与轴的同轴度,但实际操作过程中往往缺乏合适尺寸的垫铁块,故顶压时存在支点找正困难的问题。液压油缸施压后,垫块如发生滑落或变形,很容易飞出伤人,存在较大的安全隐患。

![图片[2]-选煤厂新型设备维修拆装机的设计与应用-游戏花园](http://www.hunggame.com/wp-content/uploads/2025/07/20250714211906-6875744ae4da5.webp)

图1 原有拆装设备

3)对箱体损害大。在退卸作业中,如若操作不当,千斤顶和激振器长短轴同轴度存在较大误差,液压油泵施压后,轴承在外移中轴承外圈可能会刮伤箱体的轴承杯,轻者导致后期装配困难或精度不符,重者会将轴承杯顶裂导致箱体报废。

4)劳动强度大,效率低。作业中,至少需要3人配合参与,且频繁的翻转、吊运、找正等工作会占去大量的时间,故存在劳动强度大、作业效率低的突出问题。

5)组装方法单一。在装配阶段,安装轴、轴承时只能使用氧气乙炔焰烘烤加热法(温差法)。该方法需合理控制加热温度,如加热温度不够,会造成轴承安装困难,在配合铜棒击打时容易造成轴承杯、轴承、轴的损伤,带来下次拆卸难的弊端;而加热温度过高,会改变轴承材料内部组织结构,缩短轴承使用寿命,增加生产维修成本。

2 新型设备维修拆装机工作原理及结构特点

针对上述问题,设计加工一种新型专用设备维修拆装机,提高维修效率、降低工人劳动强度、增加作业安全系数是洗选中心的必然选择。

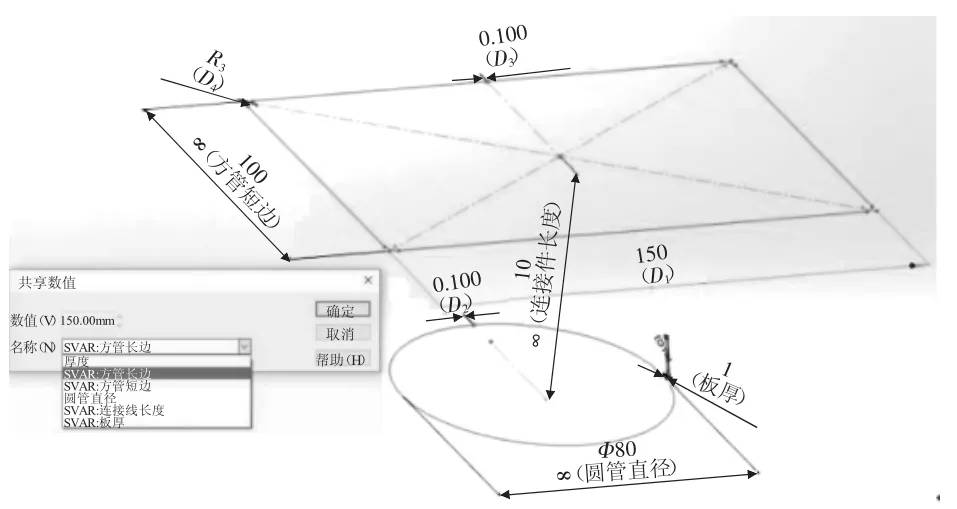

2.1 新型设备维修拆装机的三维建模

利用SolidWorks绘图软件,建立该设备维修拆装机三维实体模型,其三维模型结构如图2所示。

2.2 新型设备维修拆装机的工作原理

该设备拆装机由液压系统提供顶压动力,通过将预拆卸的设备吊装并固定到旋转提升机构的固定板上,转动旋转机构将设备水平放置并上好安全栓。启动推车两侧的5 t单作用液压油缸,根据设备的型号及大小尺寸,合理调整设备与设备支撑台面的位置高度;推动推车,将预拆卸的设备放置到支撑台面的上方,调整好顶压位置,两侧液压油缸泄压,将设备完全落到支撑台面;调整压力机主油缸位置,使其与拆卸的轴或轴承保持同轴度一致,启动液压泵后顶压,使用摇臂转动齿轮旋转机构,翻转并完成轴或轴承的退卸。

![图片[3]-选煤厂新型设备维修拆装机的设计与应用-游戏花园](http://www.hunggame.com/wp-content/uploads/2025/07/20250714211908-6875744c9a330.webp)

图2 新型设备维修拆装机的三维模型

![图片[4]-选煤厂新型设备维修拆装机的设计与应用-游戏花园](http://www.hunggame.com/wp-content/uploads/2025/07/20250714211910-6875744e4f91e.webp)

图3 新型设备维修拆装机实物图

2.3 新型设备维修拆装机的结构组成及特点

该设备拆装机由立式压力机和推车两部分组成。为方便识图,下述内容中的零部件名用如图3所示中的数字标识。

立式压力机主要由设备支撑台,200 t双向作用油缸组成。推车由轨道和脚轮实现前后移动,且由旋转提升机构和一组5 t同步单作用油缸配合实现上下升降;操作时激振器固定在旋转提升机构的固定板上,由内置的齿轮配合装置实现激振器翻转,从而达到激振器等轴类设备拆装的需要。

其结构特点如下:第一,压力机上方的横梁可以按需打开或者关闭,对一些较大型的设备可安全地使用天车吊运到设备支撑台上进行拆装。第二,设备支撑台设计为可变平台。通过加工不同尺寸的工装板,可实现多个型号设备的专板专用,使用时只需更换工装板即可。第三,该拆装机配备的200 t双作用油缸可以在上方横梁上横向移动。工作时可以根据工位的要求实现对下方工件不同位置的顶压。第四,推车及其旋转提升机构可实现激振器在检修平台处上下升降、前后移动、径向360°翻转等功能。激振器拆装时只需将其底脚用螺栓固定在旋转提升机构的固定板上,即可实现设备的全过程拆装。

3 应用效果及经济效益分析3.1 应用效果

该设备维修拆装机完全实现了自主加工,通过现场试验,拆装机各零部件及机构运行良好,推车结构上下升降、前后移动,径向360°自由翻转灵活可靠。

3.2 数据分析

现场对4.1S激振器、DF601激振器和HE150LS激振器进行拆装试验,达到了预期的目的,其试验数据如表2所示。

![图片[5]-选煤厂新型设备维修拆装机的设计与应用-游戏花园](http://www.hunggame.com/wp-content/uploads/2025/07/20250714211911-6875744fe3079.webp)

表2 激振器维修试验数据统计表

3.3 经济效益

通过近3年的应用,该设备拆装机累计完成近500多台设备的修复,其产生的经济效益如下:第一,填补了神东洗选中心选煤设备维修过程中没有专用拆装设备的空白。该设备拆装机可有效解决一些设备退卸组装时,普通压力机难以找到合适的支撑点与施压点、组装困难导致耗时长、安全风险高和维修效率低等问题。第二,按照2018年数据统计,洗选中心委托外委厂家修复G-1000、G-2000、4.1S等型号激振器共计48台,外委维修费用约182万元,每台修复费用约3.8万元。应用此拆装机后,洗选中心完全可实现在用各型号激振器、SEW一体式减速器的自主维修,且每台激振器修复费用较外委厂长可结余1.8万元,全年按130台测算,可结余修复费用234万元,可大幅降低维护成本。第三,应用此拆装机后提高了设备维修效率和安全系数。如激振器维修过程中省去了使用天车频繁吊运翻转的复杂工序及其带来的安全隐患,缩短了检修时间,从而降低了劳动强度。洗选中心现有激振器500余台,每年维修数量按130台计算,其维修工效如表3所示,使用该设备拆装机后,人员工效提升33.3%,平均每台设备修复效率提升20%,全年可结余工时3 640 h,若利用此结余工时可多修复激振器113台,可创造价值203.4万元,应用价值可观。

![图片[6]-选煤厂新型设备维修拆装机的设计与应用-游戏花园](http://www.hunggame.com/wp-content/uploads/2025/07/20250714211913-68757451953d9.webp)

表3 激振器维修数据统计表

4 结语

该新型设备维修拆装机的应用不仅解决了激振器、减速器等选煤设备维修无专用拆装设备的困境,还大幅提升了维修效率,经试验其运行效果良好,达到了预期设计的目标,从长远来看能够实现减员、提质、增效的目的。