张香月,秦广,屈祥如,文迪,王荣敬

(成都理工大学核技术与自动化工程学院, 四川 成都 610059)

1 喷头温度影响

在FDM加工过程中,喷头的影响是必须引起注意的要素之一,重点体现在:实际尺寸比设计尺寸大。在STL格式分层时,其分层所用的廓线是理想廓线形态,即宽度为0[1],但是在模型打印的进程中,喷头所喷出的半液态丝必然是有特定宽度的,这宽度就等于半液态丝的剖面直径,因此当喷头沿着理想廓线开始扫描时,最后打印完毕的模型必然会多出一个喷头吐丝的宽度[2]。此种偏差可以在建立CAD模型时,对其作尺寸补偿来消除,但是喷头喷出的丝宽在打印进程中会伴随着挤出速度和填充速度等要素的改变而出现偏差,因此要准确对其补偿并不容易。

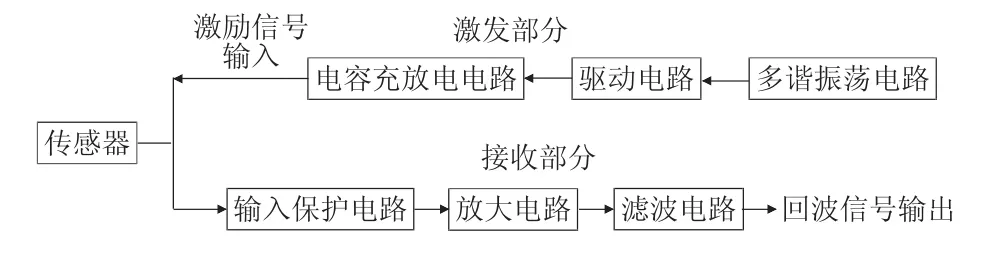

FDM系统的喷头内腔的温度,即挤出机的温度,此温度值的大小直接关乎打印原料的流动性和黏结性以及丝宽。这不仅影响加工精密度,也对加工过程的连续性和零部件的物理特性有一定的影响[3],见图1。

![图片[1]-喷头温度及材料对3D打印精密的影响-游戏花园](https://www.hunggame.com/wp-content/uploads/2025/07/20250710182902-6870066e784ff.webp)

图1 不同温度制品微观截面

2 PLA材料下喷头温度研究

本实验所采用的是PLA,这种材料的熔点为190~210℃,材料所建议的打印温度为200~250℃。故当温度高于250℃时,PLA材料容易出现被分解的情况,经喷头喷出之后变成液滴形态,所以其流动性增强,丝宽变得细小,导致成型不准确,见图2。当温度低于190℃时,材料不能完全变成熔融状态,材料的黏接性变大,挤出速度降低,流动性变弱,挤出部分的机构载荷增加[4],故而引起喷头吐丝不流畅,又因为送丝机构接连不断地送丝,从而导致管道和喷头出现堵塞的情况,即使吐丝成功喷到了工作平台上,也会因为温度的不准确出现层与层间的剥离现象。因此,温度的正确控制把握是极其重要的[5]。

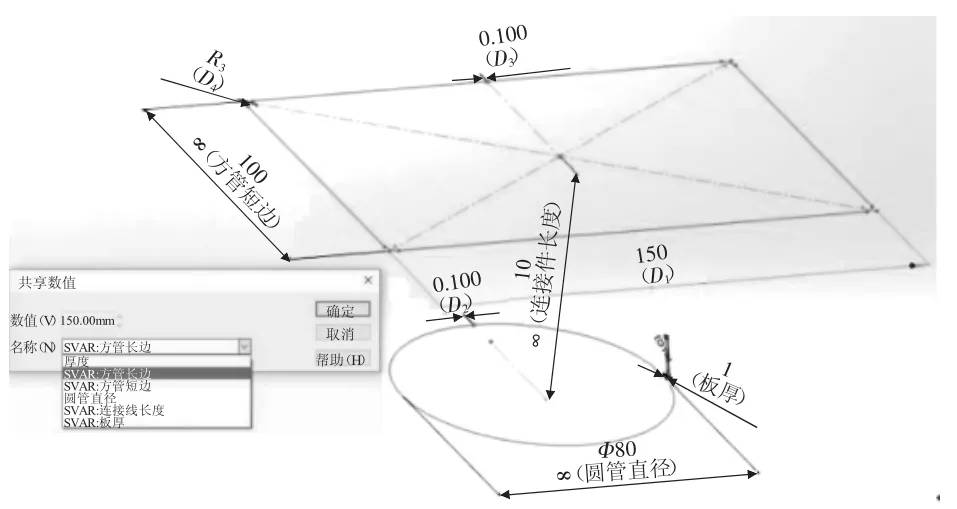

FDM系统的喷头具有很多的功能。其中包括原料的供应、材料的受热变成熔融态、材料的挤出、挤出的丝宽、移动速度等。从温度控制的基点出发,再由热传导过程和喷头的机构和性能可以得到这个论断:PLA的熔点温度最低为190℃,最高为210℃,因此为了确保打印过程的连续进行,就必须要保证喷头的温度恒定,由实验得出最佳温度为200℃左右,如表1所示。

![图片[2]-喷头温度及材料对3D打印精密的影响-游戏花园](https://www.hunggame.com/wp-content/uploads/2025/07/20250710182904-68700670328c9.webp)

表1 喷头温度为变量时打印产品状况

3 材料收缩的影响

在FDM成型进程中,原料会出现收缩现象,导致成型零件的理想尺寸和实际尺寸不一致。因此,当CAD建立模型阶段,就要对其尺寸作收缩补偿,不然就会使得模型最终的精密度出现严重偏差。但是原料的实际收缩是会被其形态、尺寸、打印时的工艺参数设置和单层打印时间等要素影响或相互限制的,所以原料收缩补偿是需要视收缩速率和实况而确定的。

![图片[3]-喷头温度及材料对3D打印精密的影响-游戏花园](https://www.hunggame.com/wp-content/uploads/2025/07/20250710182905-68700671dc5e6.webp)

图2 喷头温度过高时的打印模型

FDM工艺所使用的原料大多为ABS,对于此种热塑性材料,快速成型中需要经过受热熔融、挤出成型和冷固这三个过程,成形进程中原料要出现两个相变过程:一是由固状丝材经加热后变成熔融态,再就是由熔融态通过喷嘴喷出到工作平台上冷凝成固态。在从固态—熔融态—固态的物变进程中,原料会在冷固进程中产生收缩现象,其收缩体现在两种变化上:热收缩和分子的取向收缩[6]。

这是成型零部件初中尺寸偏差和翘曲变形的关键因素。原料熔融之后体积迅速扩张,在后面的冷固进程中出现收缩现象,导致模型的内部和外面的实际轮廓产生偏差,从而出现尺寸上的偏差。在打印过程中,随着成型原料在受热熔融和冷却凝固原料相变时引起体积收缩而使得内应力聚集,当应力上升到特定数值时就会产生应变,从而发生翘曲变形现象。

X、Y水平面的收缩跟Z向的尺寸收缩率是不一致的,这是因为高分子原料的取向不同导致的。打印时,在填充方向上,熔融态的高分子拉伸,又在之后的冷固过程中出现收缩现象,故分子取向导致模件在X、Y平面的收缩率大于Z向。

4 结论

本实验所得到的数据除了材料不同作为因变量之外,其余实验均使用的是同一种材料,即PLA(迪门迅)白色材料。本次实验得出的结果仅适用于MakerBot Replicator Z18 3D打印机,其他型号的3D打印机不一定能得出此结论。

以本次实验为例,得出如下结论:喷头温度如果设置数值越小,就会产生打印失败的情况;如若设置过高,虽然能打印出产品,但表层会出现黄色的斑点,从而导致粗糙度极高,所以喷头温度值设置在200℃左右最佳。